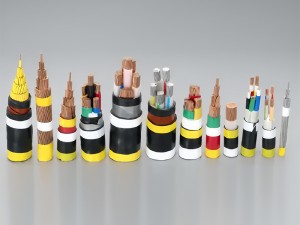

Kablets struktur virker enkel, faktisk har hver komponent sit eget vigtige formål, så hvert komponentmateriale skal omhyggeligt vælges ved fremstilling af kablet for at sikre pålideligheden af kablet lavet af disse materialer under drift.

1. Ledermateriale

Historisk set var materialerne, der blev brugt til strømkabelledere, kobber og aluminium. Natrium blev også kortvarigt afprøvet. Kobber og aluminium har bedre elektrisk ledningsevne, og mængden af kobber er relativt mindre, når den samme strøm overføres, så kobberlederens ydre diameter er mindre end aluminiumlederens. Prisen på aluminium er betydeligt lavere end kobber. Derudover, fordi kobberets densitet er større end aluminiums, selvom strømbæreevnen er den samme, er tværsnittet af aluminiumlederen større end kobberlederens, men aluminiumlederkablet er stadig lettere end kobberlederkablet.

2. Isoleringsmaterialer

Der findes mange isoleringsmaterialer, som mellemstrømskabler kan bruge, herunder teknologisk modne imprægnerede papirisoleringsmaterialer, som har været anvendt med succes i mere end 100 år. I dag er ekstruderet polymerisolering bredt accepteret. Ekstruderede polymerisoleringsmaterialer omfatter PE (LDPE og HDPE), XLPE, WTR-XLPE og EPR. Disse materialer er termoplastiske såvel som termohærdende. Termoplastiske materialer deformeres ved opvarmning, mens termohærdende materialer bevarer deres form ved driftstemperaturer.

2.1. Papirisolering

I begyndelsen af deres drift bærer papirisolerede kabler kun en lille belastning og er relativt godt vedligeholdt. Men da storforbrugere fortsætter med at lade kablerne bære mere og mere høj belastning, er de oprindelige brugsforhold ikke længere egnede til det nuværende kabels behov, og derfor kan den oprindelige gode oplevelse ikke repræsentere kablets fremtidige drift. I de senere år er papirisolerede kabler blevet sjældent brugt.

2.2.PVC

PVC bruges stadig som isoleringsmateriale til lavspændingskabler på 1 kV og er også et kappemateriale. Anvendelsen af PVC i kabelisolering bliver dog hurtigt erstattet af XLPE, og anvendelsen i kapper bliver hurtigt erstattet af lineær lavdensitetspolyethylen (LLDPE), mediumdensitetspolyethylen (MDPE) eller højdensitetspolyethylen (HDPE), og ikke-PVC-kabler har lavere livscyklusomkostninger.

2.3. Polyethylen (PE)

Lavdensitetspolyethylen (LDPE) blev udviklet i 1930'erne og bruges nu som basisharpiks til tværbundet polyethylen (XLPE) og vandafvisende trætværbundet polyethylen (WTR-XLPE) materialer. I termoplastisk tilstand er den maksimale driftstemperatur for polyethylen 75 °C, hvilket er lavere end driftstemperaturen for papirisolerede kabler (80~90 °C). Dette problem er blevet løst med fremkomsten af tværbundet polyethylen (XLPE), som kan opfylde eller overstige driftstemperaturen for papirisolerede kabler.

2.4.Tværbundet polyethylen (XLPE)

XLPE er et termohærdende materiale fremstillet ved at blande lavdensitetspolyethylen (LDPE) med et tværbindingsmiddel (såsom peroxid).

Den maksimale driftstemperatur for lederen i det isolerede XLPE-kabel er 90 °C, overbelastningstesten er op til 140 °C, og kortslutningstemperaturen kan nå 250 °C. XLPE har fremragende dielektriske egenskaber og kan bruges i spændingsområdet fra 600V til 500kV.

2.5. Vandafvisende træ Tværbundet polyethylen (WTR-XLPE)

Vandtræfænomenet vil reducere levetiden for XLPE-kabler. Der er mange måder at reducere vandtræers vækst på, men en af de mest almindeligt accepterede er at bruge specielt konstruerede isoleringsmaterialer designet til at hæmme vandtræers vækst, kaldet vandafvisende trætværbundet polyethylen WTR-XLPE.

2.6. Ethylenpropylengummi (EPR)

EPR er et termohærdende materiale lavet af ethylen, propylen (nogle gange en tredje monomer) og copolymeren af de tre monomerer kaldes ethylenpropylendiengummi (EPDM). Over et bredt temperaturområde forbliver EPR altid blødt og har god koronamodstand. Det dielektriske tab for EPR-materiale er dog betydeligt højere end for XLPE og WTR-XLPE.

3. Isoleringsvulkaniseringsproces

Tværbindingsprocessen er specifik for den anvendte polymer. Fremstillingen af tværbundne polymerer starter med en matrixpolymer, og derefter tilsættes stabilisatorer og tværbindere for at danne en blanding. Tværbindingsprocessen tilføjer flere forbindelsespunkter til den molekylære struktur. Når den er tværbundet, forbliver polymermolekylkæden elastisk, men kan ikke fuldstændigt adskilles til en flydende smelte.

4. Lederafskærmning og isolerende afskærmningsmaterialer

Det halvledende afskærmningslag er ekstruderet på den ydre overflade af lederen og isoleringen for at ensartede det elektriske felt og inddæmme det i kablets isolerede kerne. Dette materiale indeholder et konstruktionskvalitetsmateriale af carbon black, der gør det muligt for kablets afskærmningslag at opnå en stabil ledningsevne inden for det krævede område.

Opslagstidspunkt: 12. april 2024