Inden for nye energikøretøjer (EV, PHEV, HEV) er valget af materialer til højspændingskabler afgørende for køretøjets sikkerhed, holdbarhed og ydeevne. Tværbundet polyethylen (XLPE) og silikonegummi er to af de mest almindelige isoleringsmaterialer, men de har betydelige forskelle i ydeevne ved høje temperaturer, isoleringsegenskaber, mekanisk styrke og mere.

Samlet set, beggeXLPEog silikonegummi bruges i vid udstrækning i indvendige kabler i biler. Så hvilket materiale er bedst egnet til højspændingskabler i nye energikøretøjer?

Hvorfor kræver højspændingskabler til nye energikøretøjer højtydende isoleringsmaterialer?

Højspændingskabler i nye energikøretøjer bruges primært til batteripakke, motor, elektronisk styresystem og ladesystem, med driftsspændinger fra 600V til 1500V eller endda højere.

Dette kræver, at kablerne har:

1) Fremragende isoleringsevne for at forhindre elektrisk nedbrud og sikre sikkerhed.

2) Enestående højtemperaturresistens for at modstå barske driftsmiljøer og forhindre nedbrydning af isoleringen.

3) Stærk modstandsdygtighed over for mekaniske belastninger, bøjning, vibrationer og slid.

4) God kemisk korrosionsbestandighed for at tilpasse sig komplekse miljøer og forlænge levetiden.

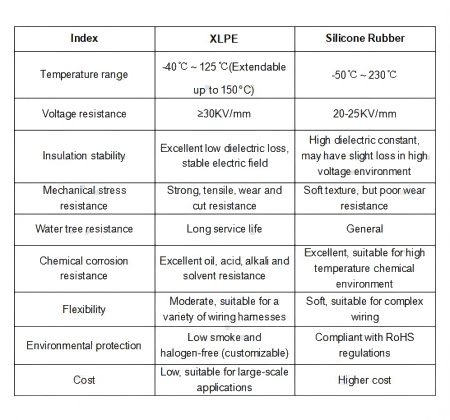

I øjeblikket bruger isoleringslagene i højspændingskabler i nye energikøretøjer primært XLPE eller silikonegummi. Nedenfor vil vi foretage en detaljeret sammenligning af disse to materialer.

Af tabellen kan det ses, at XLPE klarer sig bedre med hensyn til spændingsmodstand, mekanisk styrke, ældningsmodstand og omkostningskontrol, mens silikonegummi har fordele i forhold til højtemperaturresistens og fleksibilitet.

Hvorfor er XLPE det foretrukne materiale til højspændingskabler i nye energikøretøjer?

1) Stærkere isoleringsevne: XLPE-isoleringsmateriale har en højere dielektrisk styrke (≥30 kV/mm), hvilket gør det bedre til at modstå risikoen for elektrisk nedbrud i højspændingsmiljøer sammenlignet med silikonegummi. Derudover har XLPE-isoleringsmateriale et lavt dielektrisk tab, hvilket sikrer stabil langsigtet ydeevne og gør det velegnet til nye energisystemer til køretøjer.

2) Bedre mekaniske egenskaber: Under kørsel kan vibrationer fra køretøjets karosseri påføre kablerne mekanisk belastning. XLPE har højere trækstyrke, bedre slidstyrke og overlegen snitmodstand, hvilket gør det mere egnet til langvarig brug og reducerer vedligeholdelsesomkostninger sammenlignet med silikonegummi.

3) Bedre modstandsdygtighed over for ældning: XLPE-isoleringsmateriale har fremragende modstandsdygtighed over for vandtræældning, hvilket sikrer, at kablet forbliver stabilt i miljøer med høj luftfugtighed og høje elektriske felter. Dette er afgørende for nye energikøretøjer, især i højbelastningsapplikationer såsom højspændingsbatteripakker og hurtigopladningssystemer.

4) Moderat fleksibilitet til at opfylde ledningskrav: Sammenlignet med silikonegummi tilbyder XLPE moderat fleksibilitet og balancerer ledningsfleksibilitet og mekanisk styrke. Den fungerer fremragende i applikationer som højspændingsledninger i køretøjer, motorstyringsledninger og batteripakkeforbindelser.

5) Mere omkostningseffektivt: XLPE er mere omkostningseffektivt end silikonegummi og understøtter masseproduktion. Det er blevet det almindelige materiale til højspændingskabler i nye energikøretøjer.

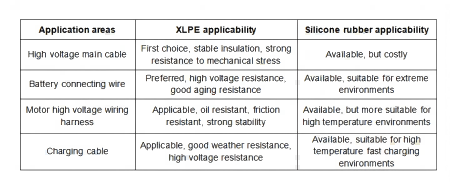

Analyse af anvendelsesscenarier: XLPE vs. silikonegummi

XLPE, med sin fremragende spændingsmodstand, mekaniske styrke og omkostningsfordele, er mere konkurrencedygtig i anvendelsen af højspændingskabler til nye energikøretøjer.

I takt med at ny teknologi inden for energikøretøjer fortsætter med at udvikle sig, opgraderes XLPE-materialer også for at imødekomme højere krav i forskellige anvendelsesscenarier:

1) Højtemperaturbestandig XLPE (150℃-200℃): Velegnet til næste generations højeffektive elektriske drivsystemer.

2) Røgfattig, halogenfri tværbundet polyethylen (LSZH): Overholder miljøstandarder for nye energikøretøjer.

3) Optimeret afskærmningslag: Forbedrer modstanden mod elektromagnetisk interferens (EMI) og forbedrer køretøjets samlede elektromagnetiske kompatibilitet (EMC).

Samlet set indtager XLPE en dominerende position inden for højspændingskabler til nye energikøretøjer på grund af dets fremragende isoleringsevne, spændingsmodstand, mekaniske styrke og omkostningsfordele. Silikonegummi er velegnet til ekstreme højtemperaturmiljøer, men dets højere pris gør det velegnet til særlige behov. Til almindelige højspændingskabler i nye energikøretøjer er XLPE det bedste valg og kan anvendes i vid udstrækning inden for nøgleområder som batteriledninger, højspændingsmotorkabler og hurtigopladningskabler.

I forbindelse med den hurtige udvikling af den nye energikøretøjsindustri bør virksomheder overveje faktorer som anvendelsesscenarier, krav til temperaturbestandighed og omkostningsbudgetter, når de vælger højspændingskabler for at sikre kablernes sikkerhed og holdbarhed.

Opslagstidspunkt: 28. feb. 2025